当前位置: 首页 > 应用案例 > 厂级实时监控系统场景案例 > 厂级实时监控系统

厂级实时监控系统

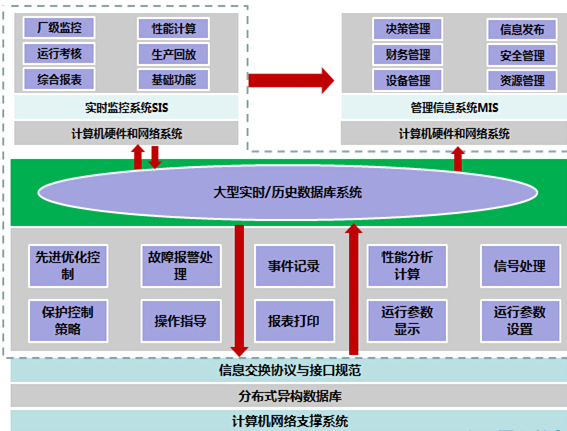

一、系统概述

SIS厂级实时监控系统,作为信息化整体规划中连接控制层与应用层的重要一环,负责从生产控制层采集、汇总重要实时数据,对相关数据进行展示、二次计算并发送到应用层。

SIS厂级实时监控系统完成火电厂生产运行管理信息系统建设,建立实时/历史数据库平台,自动采集并存储数据,分析数据,做出实时反应以获得最优化的结果。SIS厂级实时监控系统网络平台建设是整个系统建设的基础,建设高速的现代化网络平台,在确保电厂各控制系统安全的情况下,将各机组分散控制系统(DCS)、辅助车间控制系统、故障诊断系统等的生产实时数据和相关信息上传到实时数据库服务器中,并且在SIS网络上留有与厂级管理信息系统(ERP/MIS)的接口,及时地向电厂各级领导及相关决策人员提供过程数据和计算分析结果,从而有效地提高电厂的经济管理及安全运行水平。

二、系统架构

三、功能介绍

1、实时数据采集与处理

实时数据采集与处理主要实现SIS系统与各个生产过程控制系统(包括DCS、 DEH、NCS、辅助控制系统、电量采集系统、烟气环保监测系统等)数据的可靠采集,并且通过单向隔离网闸等防护措施实现控制系统向SIS系统的单向数据传输。

2、性能计算

根据锅炉、汽轮机等厂家提供的相关技术数据和实时数据,基于热力过程数学模型进行运算,提供相应的机组性能计算方法,并对机组关键性运行参数进行监督分析,根据这些参数的实际运行值和基准值(目标值)之间的偏差,计算对机组效率的影响及由此偏差所引起的运行损失。

3、指标统计分析

系统提供指标分析功能,包括机组经济指标、安全指标、环保指标。可按时间查询指标的历史记录,对比曲线及相关的分析报告。

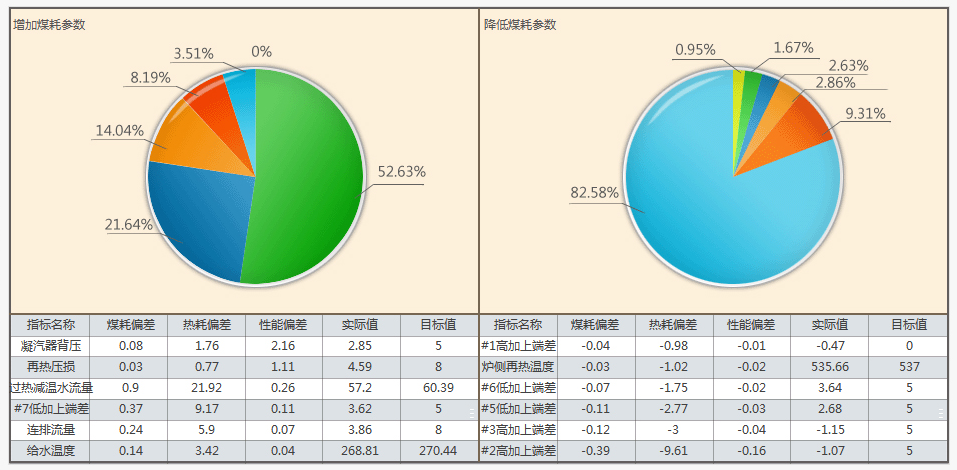

4、耗差分析

系统提供在选择机组,设定机组负荷和进风温度情况下查看参数的目标工况。显示的项目包括基准测点、参数具体描述、目标值、设计值、单位以及历史时间。

可根据业务需要设置目标工况,设置方式包括历史最优、历史同期、人工设置和按设计值等。

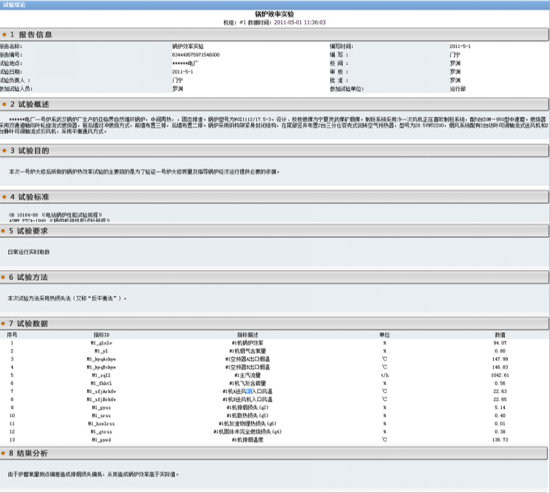

5、热力试验

为电厂专业技术人员提供在线进行主、辅机设备性能试验的平台。

热力试验模块应能进行实时性能指标的计算,并能按照热力试验标准进行常规热力性能试验,试验应参照GB10184、GB8117等标准。可人为手动干预试验是否在线进行。

6、环保监测

污染物排放浓度数据的来源为烟气连续监测装置(CEMS),用户可通过有线或无线两种形式将CEMS中的数据引入到SIS系统中。系统可以提供指标监测、工况监视、仪表监测、报警记录、工况分析、均值查询和投退记录等。

7、设备监测

设备监测与参数超限分析 系统提供各种主辅机设备的状态算法配置以及测点指标超限区间配置,方便用户管理与统计设备的状态以及参数超限时间和次数的统计,便于电厂专业人员分析设备的性能和设备的健康状态,对设备寿命进行预测。

8、运行绩效管理

运行考核以量化管理思想为核心、以过程控制为手段、以实时数据为基础、对电厂运行人员的日常工作进行考核、评价,考核指标应按照电厂实际情况任意添加修改,考核方式要求完全组态化设计,能够考核到岗位或个人,也能够分专业进行考核,并能够随负荷率、季节等条件变化而任意更改。考核结果可实时显示,运行人员能够通过得分或得奖金的形式非常直观的了解到自己的工作成果。以此来激励运行人员,保证监盘、操控、调整的质量,提高机组运行的安全性和经济性。

9、综合报表

除了生产报表,SIS厂级实时监控系统能够自动生成报表,对全厂生产实时数据进行综合处理、统计分析,满足自定义功能,满足不同岗位、人员对不同数据的要求,生成相应的报表。

10、生产过程回放

生产过程回放模块能够采集所有的控制系统图形,并且图形和控制系统完全一致。结合历史数据和监视画面,以控制系统过程图形的方式直观再现过去某一时刻机组的运行状况,多画面回放以便对机组过去某段时间内的运行情况进行分析和事故追忆。